Repuestos de coche baratos al por mayor

autopartes, autopartes al por mayor, autopartes de posventa, autopartes, repuestos para autos. Personalización rápida de piezas de repuesto para automóviles, solo envíenos muestras o dibujos originales.

autopartes, autopartes al por mayor, autopartes de posventa, autopartes, repuestos para autos. Personalización rápida de piezas de repuesto para automóviles, solo envíenos muestras o dibujos originales.

La fábrica de doblado CNC ofrece servicio de doblado de tubos de metal CNC. Fábrica de plegado CNC fabricada en China Nuestra fábrica ofrece servicio de doblado de tubos CNC. Servicio de plegado CNC disponible Curvado CNC OEM Doblado de metal CNC de la mejor calidad

Brindamos servicios OEM ODM para estampado de metal, estampado de acero inoxidable. Nuestra fábrica tiene más de 25 años de experiencia en estampación de chapa metálica de precisión. Estampado de metal de gran volumen con precio de fábrica. Estampado de metal de alta precisión fabricado en China.

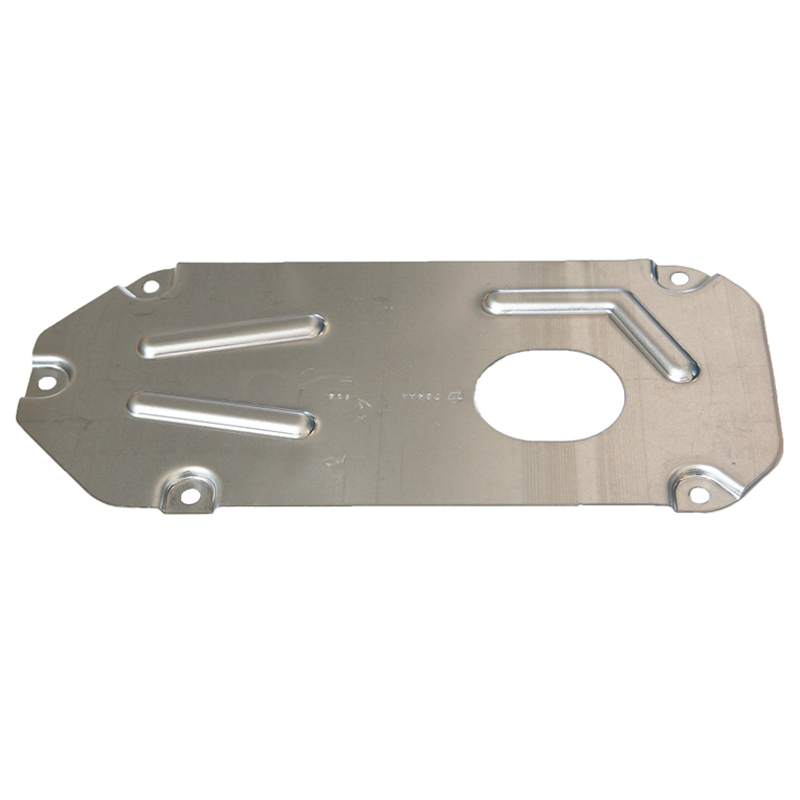

Base de estampado de metal para arandelas

El estampado de arandelas es un proceso que se utiliza habitualmente en la fabricación para crear arandelas, que son discos circulares planos con un orificio central. Estas arandelas se utilizan a menudo como espaciadores, calzas o para distribuir cargas en conjuntos mecánicos.

Para las arandelas, que suelen ser discos metálicos delgados, planos y circulares con un orificio en el centro, la estampación es un método de fabricación eficiente y rentable.

Preparación del materialSe prepara un rollo o lámina de metal, como acero, aluminio o acero inoxidable. El material suele ser plano y delgado, apto para estampación.

Configuración de la matriz de estampaciónEl troquel de estampación, que incluye un troquel macho y uno hembra, se instala en una prensa de estampación. Los troqueles están diseñados con la forma de la arandela y el orificio central.

Proceso de estampaciónLa lámina metálica se introduce en la prensa de estampación. La prensa utiliza las matrices para cortar las arandelas de la lámina. Este proceso se realiza a menudo en series de producción de alta velocidad.

RefinamientoLas arandelas estampadas pueden pasar por procesos adicionales como desbarbado (eliminación de bordes afilados), recubrimiento (por ejemplo, para resistencia al óxido) o inspección para garantizar que cumplan con los estándares de calidad.

El estampado de arandelas generalmente se refiere al proceso de fabricación de arandelas mediante técnicas de estampado de metal. A continuación, un breve resumen:

El estampado de arandelas consiste en cortar arandelas (normalmente componentes planos en forma de disco con un orificio central) en chapa metálica mediante un sistema de troquelado y prensa. Es un método de producción en masa empleado en las industrias de ferretería, automoción, electrónica y construcción.

Descripción general del proceso:

1. Selección de materiales:

Las láminas o bobinas de metal (por ejemplo, acero inoxidable, aluminio, latón) se seleccionan en función de la aplicación.

necesidades (resistencia a la corrosión, resistencia, conductividad, etc.).

2. Supresión:

Una prensa de estampación y un troquel cortan la forma básica de la arandela; esto se llama troquelado. Corta tanto la

diámetros exteriores e interiores en una o dos operaciones.

3. Perforación (si es necesario):

Si el orificio interior se perfora por separado, esta operación se denomina perforación.

4. Desbarbado y acabado:

Tras el estampado, se limpian y alisan los bordes. Los acabados superficiales, como el enchapado, el recubrimiento o

Se puede aplicar pasivación.

Ventajas:

Alta velocidad de producción

Excelente consistencia dimensional

Rentable para grandes volúmenes

Amplia compatibilidad de materiales

Tipos de arandelas que se pueden estampar:

Arandelas planas

Arandelas de resorte

Arandelas de seguridad

Arandelas de hombro o especiales

El estampado de arandelas se prefiere por su alta velocidad, repetibilidad y capacidad de producir grandes cantidades de arandelas con calidad constante.

Es ampliamente utilizado en industrias como la automotriz, aeroespacial, electrónica y construcción, donde las arandelas son componentes esenciales en los procesos de ensamblaje y fabricación.